Nalgunhas industrias de procesamento de metais pesados, como a industria da construción naval, a maquinaria de minería e a maquinaria de construción, adoitan atoparse tales problemas: como conseguir a soldadura sólida de pezas metálicas e pezas metálicas?Normalmente, as pezas metálicas mostrarán unha superficie cortada despois do proceso de corte xeral.Para que as partes de interface das pezas soldadas sexan máis integradas, é necesario procesar os biseles de varias formas xeométricas nos bordos das dúas pezas de metal e, a continuación, realizar a soldadura de cara final.Recentemente, Knoppo lanzou a folla da serie KP (potencia de 30000W a 8000W)máquina de corte en bisel láser de fibra, que resolverá estes problemas de soldadura, reducirá os procesos engorrosos e aforrará moito tempo e custos.

Antescorte por láser de fibratecnoloxía, a tecnoloxía de corte en bisel tamén se utilizou en métodos de procesamento de chapas metálicas como o corte con chama e plasma.Non obstante, o método tradicional de corte con chama producirá cortes profundos e, para traxectorias de sucos complexas, a competencia e o estado de traballo dos traballadores deben ser moi profesionais e a consistencia da soldadura non se pode satisfacer ben;corte por plasma Amplo, o que resulta nunha precisión dimensional baixa, e xeraranse perigos como radiación de arco, fume e ruído durante o proceso de corte.

Os dous tipos de métodos de corte anteriores pertencen ao método de procesamento de entrada de gran fonte de calor.A placa deformarase térmicamente baixo o método de procesamento térmico e o proceso de deformación inversa debe procesarse despois de que se complete.En comparación co método tradicional de biselado, o láser é un novo método de procesamento coa menor deformación térmica, a mellor calidade de incisión, a maior precisión dimensional e a mellor estabilidade do mercado.

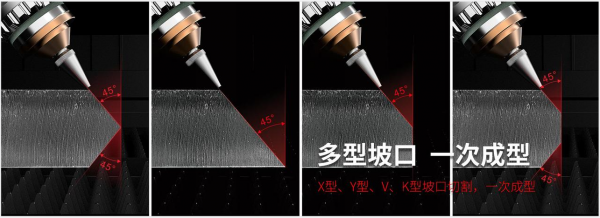

Serie Knoppo KPMáquina de corte con láser de fibra de chapapode mellorar moito a firmeza da soldadura, a fusión da soldadura e a estética da peza procesando a ranura dunha determinada forma xeométrica na parte que se vai soldar da soldadura.Para o aceiro de aliaxe, a ranura tamén pode desempeñar un papel no axuste da proporción de metal base e metal de recheo.

Segundo os diferentes espesores e propiedades físicas das diferentes placas, a elección das formas de biselado tamén é diferente.As formas de biselado comúns no mercado inclúen suco en forma de X, suco en forma de V, suco en forma de Y, suco en forma de K, etc. proceso de post-soldadura.Cando o grosor da soldadura aumenta, úsase xeralmente a ranura en forma de K ou a ranura en forma de X.Ao mesmo grosor, a cantidade de metal de soldadura pode reducirse en aproximadamente 1/2, e a soldadura é simétrica e a deformación despois da soldadura é pequena.

Que é a máquina de corte por láser de fibra knoppo?

En primeiro lugar, a ranura dunha determinada forma xeométrica pódese procesar directamente na parte que se vai soldar da soldadura, de xeito que a costura de soldadura con penetración total do espesor de soldadura pode obterse no proceso de soldadura posterior, para garantir a resistencia da soldadura e reducir os procesos innecesarios., para conseguir un efecto multiplicador;

En segundo lugar, en comparación co procesamento tradicional de chama e plasma, o procesamento con láser é máis eficiente e aforra materiais.Por exemplo, na industria da construción naval, o uso da tecnoloxía de corte en bisel láser para procesar compoñentes en forma de T de aceiro de baixa aliaxe pode aforrar moito materiais de aceiro de aliaxe ao tempo que garante a estabilidade do buque;

En terceiro lugar, o procesamento con láser ten as vantaxes dunha pequena deformación térmica, calidade de corte estable e alta precisión.Bo empalme.

Na actualidade, a tecnoloxía de corte en bisel láser de Knoppo acadou unha cobertura total no procesamento de chapas metálicas e no procesamento de perfís, e a tecnoloxía ten unha ampla gama de aplicacións, que abarcan construción naval, refrixeración industrial, maquinaria de construción, maquinaria de minería, oleodutos, etc.

Hora de publicación: 08-07-2022